Hvordan justere rullegapet på en rullemaskin for å sikre ensartet bøyning

2025-10-03

Å oppnå en perfekt sylindrisk eller konisk form fra en flat stålplate er det primære målet for enhver platerulling. Den vanligste og frustrerende hindringen for dette målet er inkonsekvent bøying, noe som resulterer i en form med et flatt sted i den ene enden eller en uttalt spiralvridning. Den viktigste årsaken til disse defektene ligger nesten alltid i et feil sett eller inkonsekvent opprettholdt rullegap.

Forstå "hvorfor": forholdet mellom gap og krumning

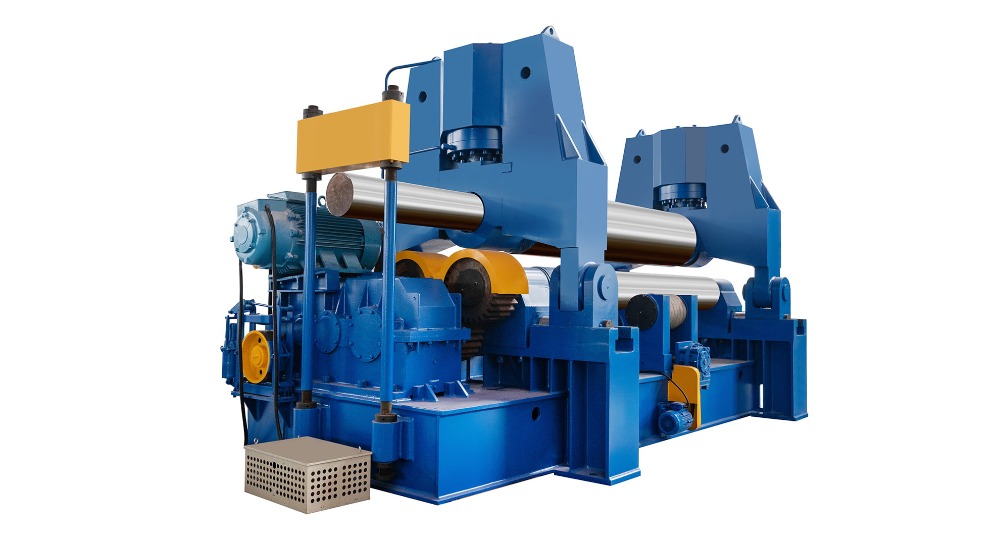

Før du berører plate rullemaskin , er det avgjørende å forstå hva du kontrollerer. Rullegapet - spesielt avstanden mellom topprullen og bunnrullene - setter ikke direkte den endelige diameteren. I stedet bestemmer det Bøy radius Gjennomført platen på kontaktpunktet.

Et mindre rullegap tvinger platen til å deformere mer alvorlig, noe som resulterer i en strammere bøyradius (en mindre sylinder).

Et større rullegap Lar platen deformes mindre, noe som resulterer i en større bøyradius (en større sylinder).

For en jevn sylinder må denne bøyradiusen være identisk fra den ene kanten av platen til den andre. Hvis gapet er bredere til venstre enn høyre, vil venstre side være flatere enn høyre.

Viktig sjekkliste for forhåndsjustering

Suksess henger sammen med forberedelsene. Hopp over disse trinnene vil gjøre presis gapjustering umulig.

1. Bekreft maskintilstand:

Undersøkelse: Sjekk for overdreven lek eller slitasje i rullelager og justeringsmekanismer. Enhver bakke vil føre til inkonsekvens.

Rull renslighet: Forsikre deg om at alle ruller er fri for skitt, skala eller sveisesprut. Et lite stykke rusk kan kaste av hele gapet.

Justering: Bekreft at alle ruller er parallelle med hverandre. Feiljusterte ruller er en primær årsak til koniske former (den ene enden større enn den andre).

2. Forstå materialet:

Tykkelse konsistens: Mål platetykkelsen på flere punkter, spesielt nær kantene. Det er ikke uvanlig at platebestanden har en liten avsmalning (f.eks. 19,8 mm i den ene enden, 20,2 mm på den andre). Denne variasjonen vil forårsake inkonsekvent bøying selv med et perfekt sett gap.

Materialegenskaper: Vær oppmerksom på avkastningsstyrken til materialet. Hardere materialer vil kreve mer trykk (et mindre effektivt gap) for å oppnå samme bøyradius som mykere materialer.

3. Det kritiske første trinnet: å sette et teoretisk nullpunkt

Før du laster platen, må du etablere en grunnlinje.

Ta sakte topprullen ned til den tar fast kontakt med begge bunnrullene.

Dette er ditt "nullpunkt." Den digitale avlesningen eller mekanisk skala skal settes til null i dette øyeblikket. Hvis maskinen din mangler denne funksjonen, markerer du posisjonen nøye.

Når du løfter topprullen til ønsket gap (f.eks. Platetykkelsen pluss en liten klaring), starter du fra en kjent, repeterbar referanse.

Trinn-for-trinns gapjusteringsprosedyre

Følg denne metodiske prosessen for å ringe i et jevnt gap.

Trinn 1: Den første symmetriske gapinnstillingen

Beregn startgapet ditt. En vanlig tommelfingerregel er å sette topprullgapet til 1,1 til 1,3 ganger materialtykkelsen . For en 20 mm plate vil du starte med et gap på 22 mm. Dette gir nok klarering til å mate platen uten overdreven kraft mens du starter forhåndsbøyningen.

Hev topprullen til denne beregnede høyden, og sikrer at justeringen er lik på begge sider. Bruk en følelsesmåler eller et sett med bremser for å fysisk måle gapet både på venstre og høyre ender av rullene. Ikke stole utelukkende på maskinens skala på dette stadiet.

Trinn 2: Den første forhåndsbøyningen og måling

Mat platen inn i maskinen til ledekanten er like forbi topprullen.

Utfør den første forhåndsbøyningen på både ledende og etterfølgende kanter. For en innledende klypemaskin betyr dette å bøye den ene enden, og deretter snu platen for å bøye den andre.

Ikke fullfør sylinderen ennå. Målet ditt er å lage to symmetriske bøyer i hver ende.

Trinn 3: "Rock Test" og visuell inspeksjon

Dette er det mest kritiske diagnostiske trinnet.

Plasser pre-bent plate på en flat overflate eller en kjent god referansesylinder.

Rock tallerkenen forsiktig. Observere:

Rocker det fra side til side? Dette indikerer at bøyradius er forskjellig på hver side - gapet er ujevn.

Sitter det flatt med et jevnt gap under? Dette indikerer at svingene er symmetriske.

Vurder også visuelt gapet mellom platen og referanseoverflaten. Et avsmalnende gap er et klart tegn på et inkonsekvent rullegap.

Trinn 4: Gjør finjusterte korreksjoner

Basert på funnene dine fra bergprøven:

Hvis den ene siden er flatere (har en større radius): Rullegapet var for stort på den siden. Du må senk topprullen mer på den spesifikke siden for neste pass. Gjør justeringer i små trinn - 0,1 mm til 0,2 mm om gangen.

Hvis den ene siden er strammere (har en mindre radius): Rullegapet var for lite på den siden. Du må Hev topprullen litt på den siden .

Viktig: Etter hver justering, må du rense forkanten på nytt og utføre bergprøven igjen. Denne iterative prosessen er nøkkelen til suksess.

Trinn 5: Endelig rulling og verifisering

Når pre-bent endene er perfekt symmetriske og platen passerer bergprøven uten noe gynging, kan du fortsette å rulle den komplette sylinderen.

Før platen gjennom maskinen, og gjør gradvise justeringer til topprullen for å lukke sirkelen.

Når den er rullet, utfør en endelig inspeksjon. Den beste praksisen er å bruke en mal eller et omkretsbånd for å se etter konsistens. Sveis sømmen og sjekk deretter sylinderen på et rulletabell eller med en laserskanner for den endelige bekreftelsen av rundheten.

Feilsøking av vanlige problemer

Tønneform (større diameter i midten): Dette er ofte forårsaket av nedbøyning av rull. Det enorme trykket med bøyning får rullene til å bøye seg litt i midten, og skaper et større effektivt gap der. Løsningen er å pre-camber (krone) den øverste rullen litt for å motvirke denne avbøyningen, hvis maskinen din har denne funksjonen.

Hourglass -form (mindre diameter i midten): Dette er mindre vanlig, men kan være forårsaket av overdreven pre-camber på en maskin for en tynnere plate.

Vedvarende spiral/vri: Dette er nesten alltid et tegn på en betydelig feiljustering mellom rullene. Rullene er ikke parallelle, noe som får platen til å bli "gått" gjennom i vinkel. Dette krever en viktig mekanisk korreksjon av selve maskinen.

Konklusjon: Tålmodighet og prosess er nøkkelen

Å justere rullegapet for ensartet bøyning er ikke en eneste handling, men en måleprosess, testing og inkrementell korreksjon. Rushing pre-bend-stadiet er den vanligste feilen. Ved å forstå prinsippet om gap-kontroll, fra et bekreftet nullpunkt, og religiøst ved å bruke bergprøven for å veilede finjustering, kan du konsekvent produsere høykvalitets, ensartede sylindere og kjegler. Tiden som er investert i å mestre denne grunnleggende ferdigheten, betaler utbytte i redusert omarbeiding, mindre materiell avfall og overlegne sluttprodukter.