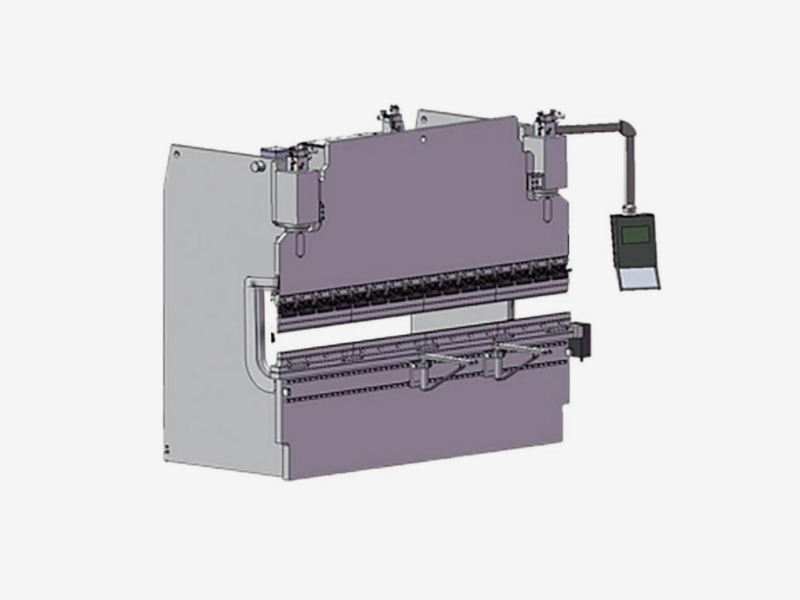

Vanlig CNC elektrisk hydraulisk servo kantpressemaskin

En ny generasjon olje-elektrisk hybridteknologi, energisparing og utslippsreduksjon, høy effektivitet og lav varme, og sterkt redusert arbeidsstøy;

En ny generasjon olje-elektrisk hybridteknologi, energisparing og utslippsreduksjon, høy effektivitet og lav varme, og sterkt redusert arbeidsstøy;

Stille når du venter på høy hastighet (ca. 25 dB), lav støy når du bøyer og returnerer (trykket i det hydrauliske systemet styres av hovedservomotorens lukkede sløyfe);

Stille når du venter på høy hastighet (ca. 25 dB), lav støy når du bøyer og returnerer (trykket i det hydrauliske systemet styres av hovedservomotorens lukkede sløyfe);

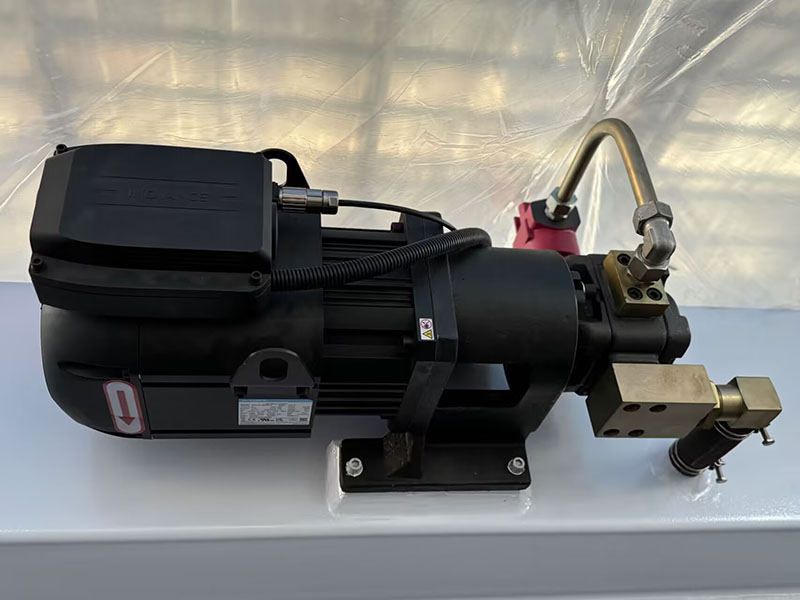

Høy ytelse motor og oljepumpe, sterk kraft;

Høy ytelse motor og oljepumpe, sterk kraft;

Tomgang, rask bevegelse, trykkholding og returstøy reduseres betydelig, mer enn 30 % lavere enn annen støy, samtidig som den går jevnere;

Tomgang, rask bevegelse, trykkholding og returstøy reduseres betydelig, mer enn 30 % lavere enn annen støy, samtidig som den går jevnere;

| Maskindesign Finite element analyse av hele maskinen: En profesjonell aktuar bruker Ansys programvare for å utføre finite element analyse av styrken og stivheten til hele maskinen på rammen, sleiden, bordet og den vertikale platen til hvert utstyr for å sikre maskinens service liv. |  |

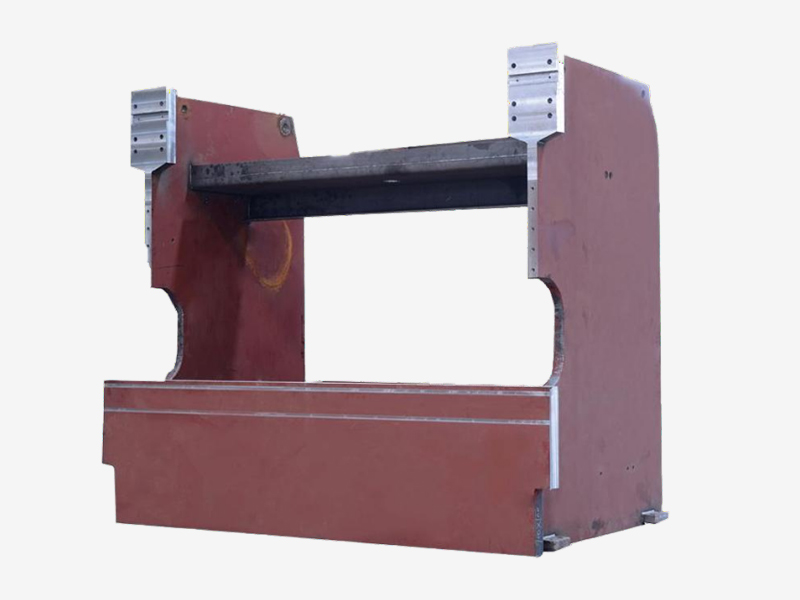

| Varmebehandling Rammen vedtar en integrert sveisestruktur i stål, eliminerer den indre spenningen til kroppen og viktige sveisedeler gjennom normalisering og høyfrekvent vibrasjon, sikrer den totale nøyaktigheten til maskinverktøyet, har utmerket stivhet og har utmerket anti-forvrengning og anti-tilt evne. Sørg for langsiktig stabilitet til maskinen |  |

| Rammesveising Sveisingen har ingen sveisedefekter som kantbitt, porøsitet, sprekk osv. Den ytre overflaten av sveisingen er polert og glatt, og det overordnede planet på utstyret er glatt og lyst uten konveks og konkav. |  |

| Rammesveising Sveisingen har ingen sveisedefekter som kantbitt, porøsitet, sprekk osv. Den ytre overflaten av sveisingen er polert og glatt, og det overordnede planet på utstyret er glatt og lyst uten konveks og konkav. |  |

| Komplett montering Detaljerte driftsinstruksjoner og erfarne tekniske arbeidere sikrer at hver lenke er nøyaktig på plass og delt inn i henhold til funksjonsområder for strømlinjeformet drift. |  |

| Kontrollsystem Nederlandsk DELEMDA-53T datamaskin numerisk kontrollsystem kan kontrollere 3 1-aksen og 4 1-aksen, det vil si Y1-aksen, Y2-aksen, X-aksen, V-aksen og R-aksen. |  |

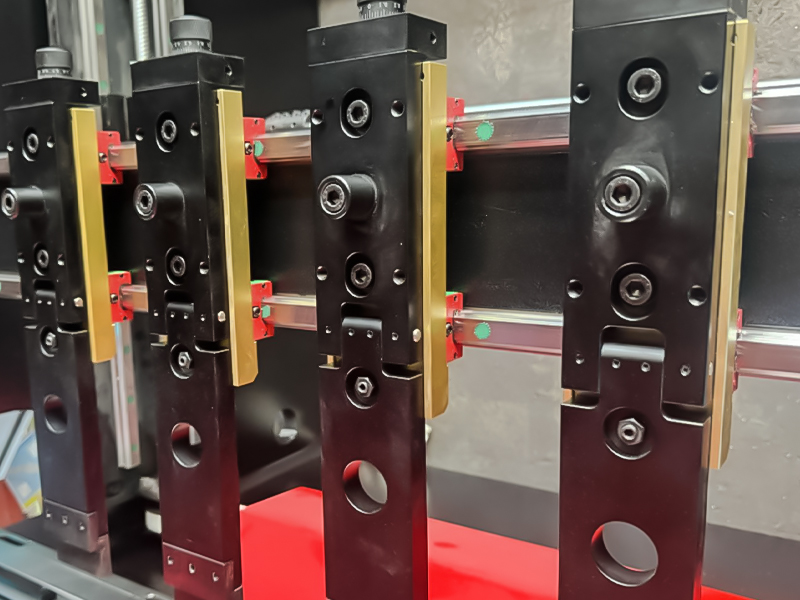

| Nøyaktig og stabilt stoppsystem bak Den nye og unike doble lineære styreskinnestrukturen sikrer utmerket posisjoneringsnøyaktighet. Flertrinns girdesign, øker posisjoneringsområdet, utmerket valuta for pengene. |  |

| Hovedservomotoren tar i bruk førstelinjemerket Huichuan uvitenhet servomotor ◆ 1. Høy presisjon: Det elektriske kontrollsystemet til Huichuan servomotoren er utstyrt med en koder, som nøyaktig kan oppnå posisjonssignalet, og kontrollposisjoneringsfeilen er liten, og sikrer dermed høypresisjons bevegelseskontroll. ◆ 2. Rask respons: Responshastigheten til Huichuan servomotoren er veldig rask, og den kan svare på kontrollsignalet i mikrosekunder for å oppnå rask og nøyaktig dynamisk kontroll. ◆ 3. Sterk kontrollytelse: Kontrolleren til Huichuan servomotoren kan kontrollere hastigheten, posisjonen, akselerasjonen og andre parametere til motoren, og kan overvåke endringene av ulike parametere i sanntid for å tilpasse seg ulike kontrollbehov. ◆ 4. God stabilitet: Huichuan servomotor har en automatisk justeringsfunksjon, som automatisk kan identifisere lastendringer og foreta rettidige justeringer for å sikre stabiliteten i bevegelsen. |  |

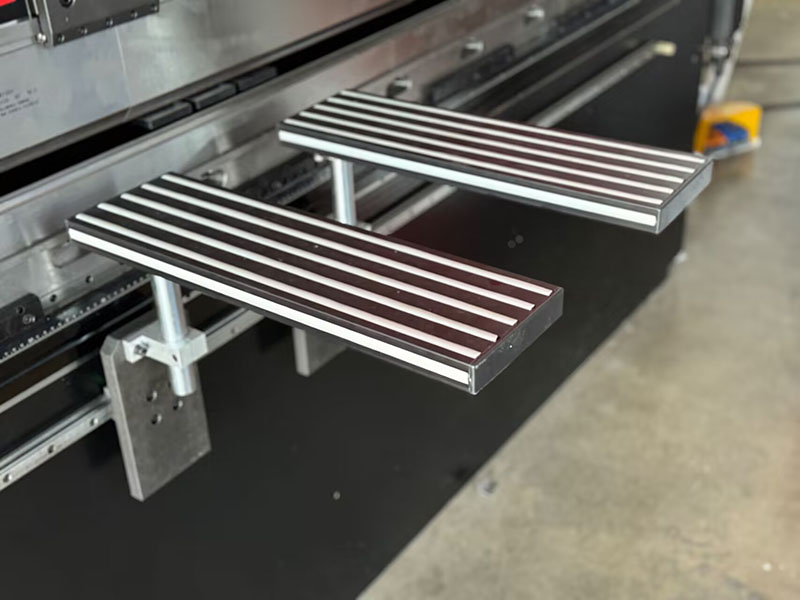

| Tabell for mekanisk nedbøyningskompensasjon For å sikre god bearbeidingsnøyaktighet til arbeidsstykket, brukes Alliance LRMR mekaniske underbordskompensasjonsmekanisme: flerpunkts mekanisk avbøyningskompensasjonsanordning kan danne en klynge av ideelle posisjoner pluss en konveks kurve, og den nøyaktige projeksjonen av enheten kan styres automatisk av det numeriske kontrollsystemet ved bearbeiding av deler av forskjellig tykkelse eller lengde, for å sikre god nøyaktighet ved bearbeiding av arbeidsstykket. Kompensasjonsenheten har ikke bare funksjonen CNC horisontal automatisk kompensasjon, men også langsgående manuell kompensasjon. |  |

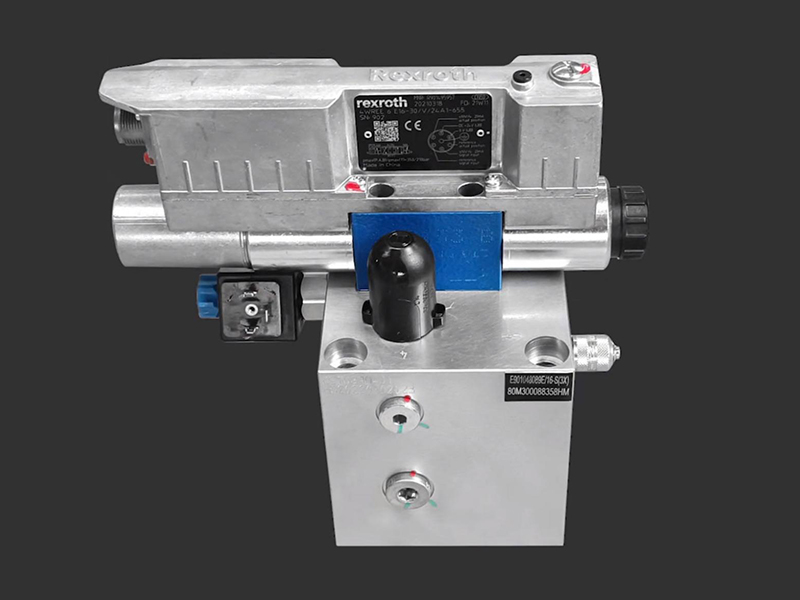

| Tysk REXROTH bøyemaskin spesialhydraulisk system Det spesielle hydrauliske systemet (elektrohydraulisk proporsjonalt servosynkront kontrollsystem) til den tyske REXROTH-bøyemaskinen er tatt i bruk. Systemet er et posisjonskontrollsystem, lukket sløyfe, som dynamisk oppdager synkroniseringsfeilen til glideren gjennom gitterregelen, og korrigerer synkroniseringsfeilen til glideren ved den elektrohydrauliske servoventilen til det numeriske kontrollsystemet slik at glideren kan alltid være parallell med arbeidsbenken ved fullstendig avlastning. Glidebryterens synkroniseringsnøyaktighet ≤±0,02 mm. |  |

| Rivlinjal GIVI Begge sider av glideren er utstyrt med en italiensk GV optisk linjal for å oppdage synkron posisjonstilbakemelding |  |

| Rask vertikal montering og fjerning av hurtigklemmer Konfigurasjonen av en presisjonsrask armatur kan realisere toveis installasjon og utskifting av formen fra bunnen av armaturet og siden, noe som effektivt kan redusere utskiftingstiden for formen, forbedre produksjonseffektiviteten og bærekapasiteten større. |  |

| Dobbel fargeblokkfinger, utsøkt design, holdbar |  |

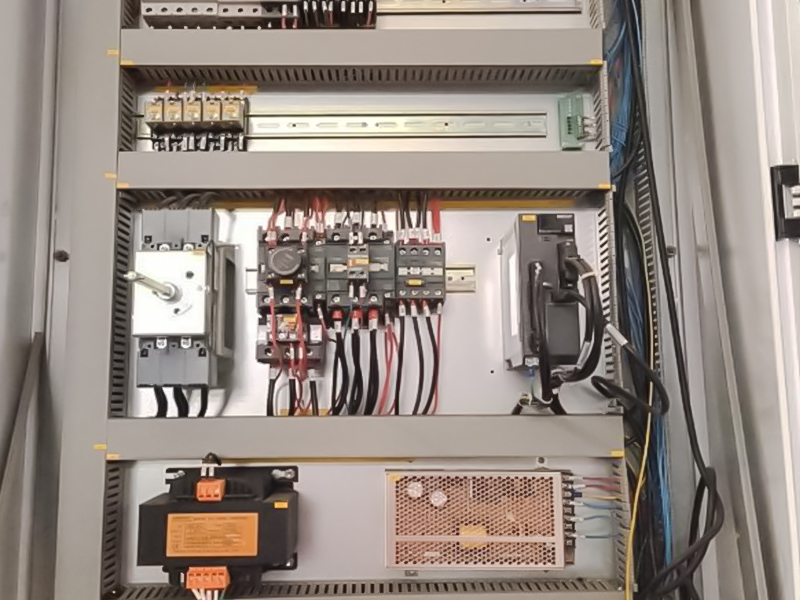

| Elektrisk system Hovedkomponentene i maskinens elektriske kontrollsystem bruker det internasjonalt kjente merket Schneider/Siemens, stabilt og holdbart. |  |

| Flytt frontbrettet Den beveger seg langs den lineære styreskinnen, og kan forankres i alle posisjoner for å hjelpe bøyearbeidet og gjøre arbeidet effektivt. (Fast type er standard for individuelle modeller. |  |

| Laserbeskyttelse (valgfritt) Bøyemaskiner med DSP synlig laserbeskyttelse, i samsvar med EN12622. Bjelken beskytter bøyningsoperatørens fingre mot faren for å komme i klem mellom stansen og dysen. |  |

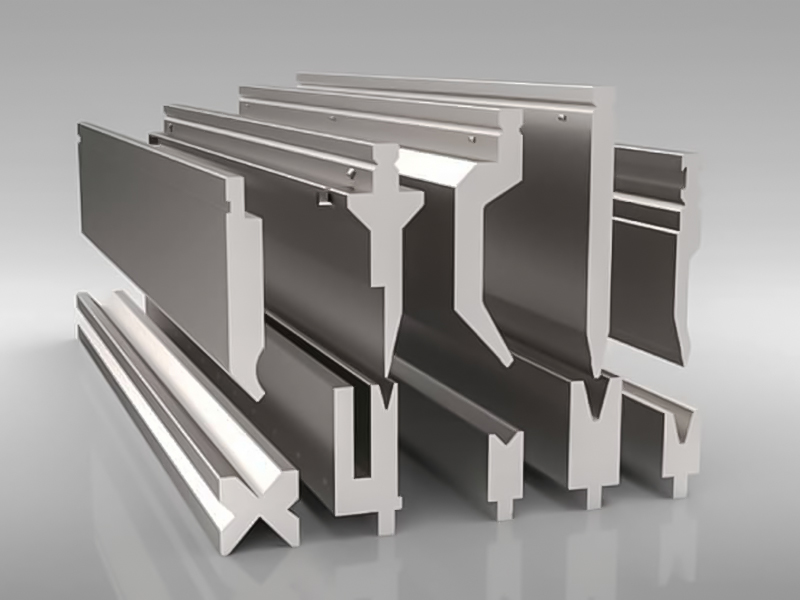

| Form av høy kvalitet Allianseformen (integrert bråkjøling), bruk av 42crmo (42 krommolybden) som et formmateriale av høy kvalitet, etter perfekt varmebehandlingsprosess (integrert bråkjøling, laserslukking, nitreringsbehandling), for å sikre bæreevnen og levetiden til formen. Bruk avansert presisjonsmaskinverktøy for å sikre høypresisjonsform. |  |

-

Jan 30,2026 _ShuaibiaoForstå hva en platerullemaskin gjør A tallerkenrullemaskin , også kjent som en metallplatevalsemaskin eller platebøyemaskin, brukes til å forme flate metallplater...Les mer

-

Jan 23,2026 _ShuaibiaoIntroduksjon til V-rillemaskiner V-rillemaskin er spesialisert skjæreverktøy designet for å lage presise V-formede spor på ulike platematerialer. De er mye brukt i...Les mer

-

Jan 16,2026 _ShuaibiaoForstå kantpressemaskiner A kantpresse maskin er et essensielt verktøy i metallplater, som tillater presis bøying av metallplater til ønskede vinkler og former. M...Les mer

-

Jan 09,2026 _ShuaibiaoHva er en 4-rullers rullemaskin? A 4 ruller rullemaskin — også kalt en platebøyemaskin med fire ruller — er et industrielt presisjonsverktøy designet for å...Les mer

-

Jan 04,2026 _ShuaibiaoForstå skjæremaskiner og deres betydning i metallbearbeiding A klippemaskin er et kritisk verktøy i metallbearbeidingsindustrien som brukes til å kutte metallplat...Les mer

Hvilke tiltak har Vanlig CNC elektrisk hydraulisk servo kantpressemaskin tatt for å forhindre slitasje på nøkkelkomponenter i maskinen?

De Vanlig CNC elektrisk hydraulisk servo kantpressemaskin bruker flere nøkkeltiltak for å minimere slitasje på kritiske komponenter. Disse forebyggende tiltakene bidrar til å forlenge maskinens levetid, redusere vedlikeholdskostnadene og sikre pålitelig ytelse. Her er noen av trinnene som er tatt for å forhindre slitasje:

Avansert olje-elektrisk hybridsystem:

Integreringen av et oljeelektrisk hybridsystem bidrar til å optimalisere energibruken, reduserer belastningen på maskinens hydraulikksystem og servomotor. Ved å effektivt styre kraften, minimerer systemet overdreven slitasje på nøkkelkomponenter, spesielt de som utsettes for høye belastninger og påkjenninger.

Dette systemet reduserer også varmeutvikling, en primær årsak til slitasje i hydrauliske systemer. Lavere driftstemperaturer betyr mindre termisk belastning på deler, inkludert tetninger, lagre og hydraulikkvæske.

Presisjonsservomotorkontroll:

Maskinen bruker servomotorer for presis kontroll over bevegelser, noe som sikrer jevnere operasjoner. Servomotorens lukkede sløyfesystem justerer det hydrauliske trykket til optimale nivåer, og forhindrer unødvendig belastning på de hydrauliske komponentene. Denne nøyaktige kontrollen fører til redusert mekanisk slitasje, spesielt under gjentatte bøyesykluser.

Lavere belastning på bevegelige deler under operasjoner som bøying, retur og trykkretensjon betyr mindre friksjon og slitasje på mekaniske ledd, aktuatorer og styreskinner.

Hydraulisk system med trykkkontroll:

Det hydrauliske systemet med lukket sløyfe overvåker og justerer trykket kontinuerlig for å forhindre overtrykk, som kan forårsake skade på hydrauliske komponenter. Dette sikrer at sylindrene, pumpene og ventilene utsettes for minimal slitasje, noe som forlenger levetiden.

Hydraulikkoljen som brukes i systemet er nøye regulert for temperatur og renhet. Å sikre optimal oljekvalitet forhindrer forurensninger fra å skade komponenter som pumper og ventiler, mens riktig viskositet forhindrer overbelastning og intern slitasje.

Varmebehandling av ramme og komponenter:

Rammen og andre nøkkeldeler av maskinen gjennomgår varmebehandlingsprosesser, for eksempel normalisering og høyfrekvent vibrasjonsavlastning. Disse behandlingene forbedrer stivheten og holdbarheten til strukturen, forhindrer vridning eller forvrengning under stress og reduserer sannsynligheten for mekanisk tretthet over tid.

Slitasjebestandige materialer:

Nøkkelkomponenter, som verktøyoverflater, styreskinner og glidere, er ofte laget av slitesterke materialer eller belagt med overflateherdebehandlinger. Disse materialene er designet for å tåle gjentatte påkjenninger, redusere slitasje og forlenge levetiden til deler som kommer i direkte kontakt med arbeidsstykket eller som er i konstant bevegelse.

Glatt, polert sveising:

Rammens polerte og glatte sveiser forhindrer spenningskonsentrasjoner som kan føre til sprekker eller tidlig svikt. Denne tilnærmingen hjelper til med å opprettholde den strukturelle integriteten til rammen, spesielt i områder utsatt for konstant stress, og reduserer risikoen for slitasje på den totale maskinstrukturen.

Redusert støy og vibrasjoner:

Maskinen er konstruert for å fungere med lav støy og vibrasjoner, spesielt i viktige bevegelser som tomgang og retur. Redusering av vibrasjoner bidrar til å beskytte komponenter mot langvarig tretthet, spesielt lagre, motorer og hydrauliske pumper, som er svært utsatt for vibrasjonsrelatert slitasje.

Effektive smøresystemer:

Automatiserte smøresystemer sikrer at bevegelige deler kontinuerlig tilføres riktig mengde smøring, noe som reduserer friksjon og slitasje. Regelmessig smøring minimerer slitasje på glideflater som styreskinner og lagre, og forlenger deres levetid.

Varsler om forebyggende vedlikehold:

Mange CNC kantpressemaskiner er utstyrt med overvåkingssystemer som varsler operatører når vedlikehold er nødvendig, basert på driftstimer eller stressnivåer. Disse systemene kan forhindre at komponenter slites for mye før reparasjoner eller utskiftninger utføres.

De Vanlig CNC elektrisk hydraulisk servo kantpressemaskin bruker en kombinasjon av avanserte hybridsystemer, servomotorkontroll, trykkstyring, slitasjebestandige materialer, varmebehandlede komponenter og optimalisert smøring for å minimere slitasje på nøkkelkomponentene. Disse tiltakene bidrar til å sikre langsiktig holdbarhet, redusere driftsstans og opprettholde maskinens presisjon og effektivitet over tid.